河南衡茂管道设备有限公司

联系人:张经理

联系手机:132 1314 7258

联系邮箱:562457614@qq.com

地址:河南省巩义市西村镇管道工业区

热力管道补偿器故障诊断与快速修复方法

新闻栏目:公司新闻 发布时间:2025-05-05 08:15:47 浏览人气:2 新闻来源:http://www.hnhmgd.com/

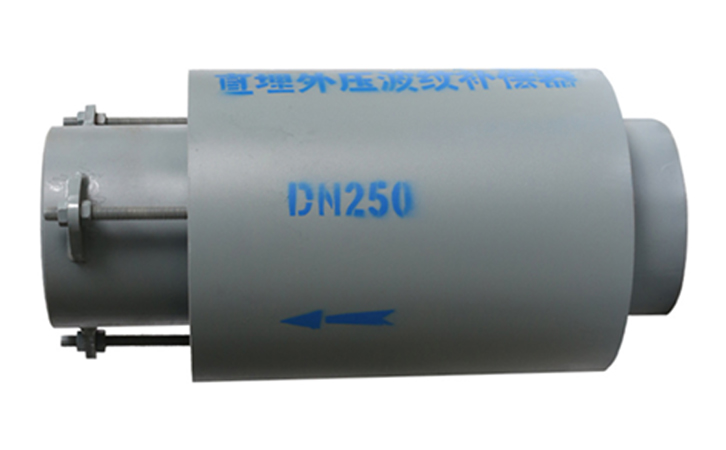

热力管道补偿器作为供热系统中的关键部件,其作用是吸收管道因热胀冷缩产生的位移,减少应力集中,保障管网安全运行。然而,在实际运行中,补偿器常因设计缺陷、材料老化或操作不当导致故障,直接影响供热系统的稳定性和安全性。本文将系统分析补偿器常见故障类型、诊断方法及快速修复技术,并结合工程实践提出优化建议。

一、补偿器常见故障类型及成因分析

1.波纹管破裂

这是补偿器最典型的失效形式,多发生于波纹管波谷处。根据现场统计,80%的破裂案例与以下因素相关:

-腐蚀穿孔:氯离子应力腐蚀(多见于沿海地区)和介质中硫化物腐蚀(如蒸汽管道)是主因。某热电企业曾因补偿器波纹管采用304不锈钢(未做钝化处理),在含Cl⁻介质中运行3年后发生应力腐蚀开裂。

-疲劳损伤:当位移量超过设计值的1.5倍时,波纹管局部应力可达屈服强度的2倍以上。北方某供热管网因温度波动频繁(日均循环次数超20次),导致补偿器在2年内出现多起疲劳断裂。

-制造缺陷:波高偏差超标(>5%)或焊接气孔会显著降低承压能力。2023年某项目抽检发现,不合格补偿器中70%存在焊缝未熔合问题。

2.密封失效

表现为介质泄漏,主要发生在以下部位:

-法兰连接处:垫片压缩量不足(如石墨垫片未预紧至设计值的30%)或螺栓预紧力不均(偏差>15%)。

-铰链结构:旋转式补偿器的销轴磨损导致密封间隙扩大,某石化企业曾因润滑不良造成销轴磨损量达2mm,引发蒸汽泄漏。

-导流筒脱落:当介质流速>8m/s时,未加固的导流筒易被冲脱。某电厂高温热水管道因此导致补偿器内衬筒位移达50mm。

3.导向失稳

表现为补偿器扭曲或侧向位移超标,常见于以下工况:

-支架设置不当:主固定支架间距超过3倍管道直径时,轴向补偿器可能发生失稳。某区域供热项目因支架间距达12m(设计值为8m),导致补偿器发生屈曲变形。

-多向位移叠加:角向补偿器同时承受轴向和横向位移时,若未采用万向铰链结构,易在铰链板处产生裂纹。

二、精准诊断技术体系

1.在线监测技术

-光纤应变传感:在波纹管关键部位布设FBG传感器,可实时监测应变变化。某核电站应用该系统后,成功预警了补偿器局部应变超限(达0.3%)的情况。

-声发射检测:通过捕捉材料开裂释放的弹性波(频率范围50-400kHz),可定位早期损伤。实验表明,该方法对0.1mm级裂纹的检出率达90%。

-红外热成像:补偿器局部泄漏会导致温度场异常,采用640×512分辨率的热像仪可识别0.5℃的温差。

2.离线检测方法

-渗透检测(PT):对表面开口型裂纹灵敏度高,可检出0.01mm宽缺陷。某炼油厂检修时通过着色渗透发现波纹管根部微裂纹。

-射线检测(RT):采用Ir192γ源对厚度≤50mm的波纹管检测时,缺陷识别精度达ASTME94Ⅱ级标准。

-硬度测试:通过显微硬度计(载荷200g)测量波纹管热影响区硬度,若HV>350则提示材料脆化风险。

3.大数据分析预警

建立补偿器全生命周期数据库,通过机器学习算法分析运行参数(压力、温度、位移)与故障的关联性。某省级供热集团应用LSTM神经网络模型后,故障预测准确率提升至85%。

三、快速修复技术方案

1.不停输堵漏技术

-复合材料包扎:对≤DN600的管道泄漏,采用碳纤维-环氧树脂复合材料(拉伸强度≥800MPa)进行快速包扎,固化时间仅需2小时。某市政供热管道应用该技术后,在0.8MPa压力下实现零泄漏。

-磁力堵漏器:适用于导磁性材料(如碳钢),NdFeB永磁体可产生>0.3T的吸附力。现场测试显示,该装置可在30分钟内封堵≤6mm的穿孔。

2.模块化更换工艺

开发预制式补偿器快速更换系统:

-液压对中装置:通过4个同步千斤顶(精度±0.1mm)实现新旧补偿器精准对接,较传统方法缩短工期60%。

-自动焊接机器人:采用脉冲MAG焊(保护气体Ar+20%CO₂),焊接速度达15cm/min,且焊缝一次合格率>98%。

3.材料强化技术

针对腐蚀环境,可采用:

-激光熔覆:在波纹管表面熔覆Inconel625合金层(厚度0.5-1mm),使耐蚀性提升5倍。

-PVD镀层:TiN镀层的摩擦系数可降至0.3以下,显著延长铰链机构寿命。

四、预防性维护策略

1.选型优化原则

-对于ΔT>150℃的工况,优先选用复式拉杆补偿器(轴向补偿量可达400mm);

-腐蚀性介质环境应选用UNSN06625材质波纹管,并设置阴极保护(保护电位-0.85至-1.2VCSE)。

2.智能运维系统

构建基于数字孪生的预测性维护平台,通过实时仿真计算剩余寿命。某跨国能源公司应用后,补偿器非计划停机率下降40%。

3.标准化管理

建立补偿器档案库,记录关键参数(如初始波纹数、预压缩量)。建议每500次热循环后进行一次全面检测。

结语

热力管道补偿器的可靠性直接关系到整个供热系统的经济运行。通过融合智能监测、快速修复和预防性维护技术,可将补偿器故障率控制在0.5次/(km·年)以下。未来随着自感知补偿器(内置MEMS传感器)和形状记忆合金材料的应用,故障诊断与修复效率将进一步提升。建议相关企业参照GB/T12777-2019标准,建立全流程质量管理体系,从源头上降低故障风险。

相关新闻

- 不锈钢波纹管补偿器在LNG接收站中的超低··· 2025-05-04

- 智慧管网时代:带传感器的不锈钢波纹管补偿··· 2025-05-04

- 管道应力消除新思路:非金属柔性补偿器的动··· 2025-05-04

- 非金属柔性补偿器在LNG低温管道中的特殊··· 2025-05-04

- 热力管道补偿器材质选择:耐高温与耐腐蚀性··· 2025-05-04

- 热力管道补偿器市场现状与发展趋势 2025-05-04

- 极端环境下的管道保护:耐低温不锈钢波纹管··· 2025-05-03

- 不锈钢波纹管补偿器焊接工艺:氩弧焊与激光··· 2025-05-03

- 最新行业标准解读:GB/T非金属柔性补偿··· 2025-05-03

- 非金属柔性补偿器在船舶管道系统中的抗盐雾··· 2025-05-03

- 热力管道补偿器安装与维护的五大要点 2025-05-03

- 热力管道补偿器的分类及应用场景全解析 2025-05-03

QQ:562457614

QQ:562457614