河南衡茂管道设备有限公司

联系人:张经理

联系手机:132 1314 7258

联系邮箱:562457614@qq.com

地址:河南省巩义市西村镇管道工业区

不锈钢波纹管补偿器的失效模式与预防措施

新闻栏目:常见问题 发布时间:2025-05-11 09:10:42 浏览人气:4 新闻来源:http://www.hnhmgd.com/

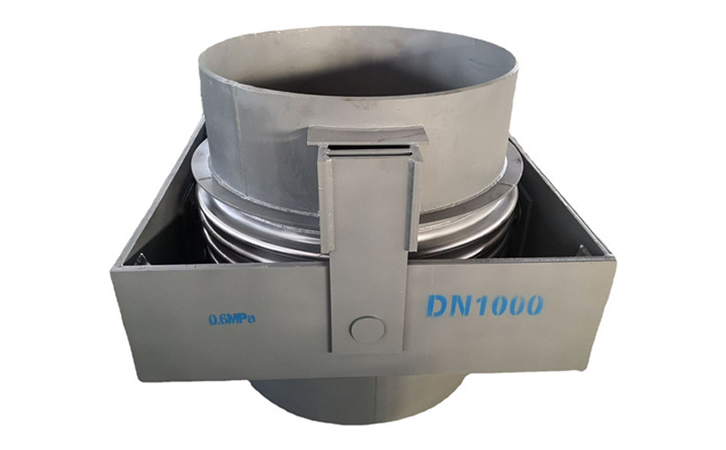

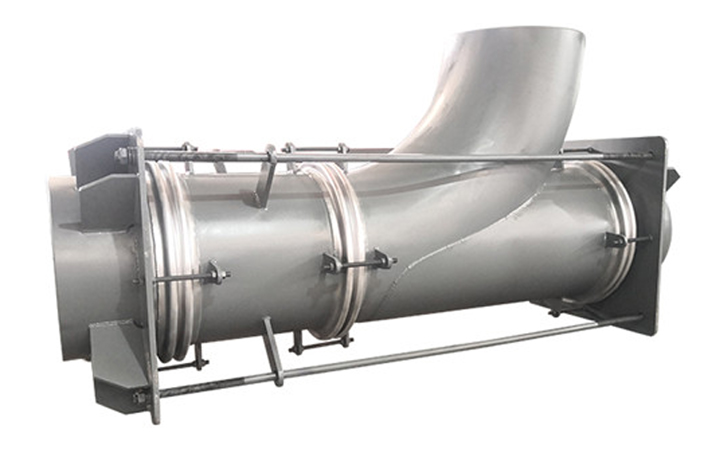

不锈钢波纹管补偿器作为现代工业管道系统中的关键部件,广泛应用于石油、化工、电力、冶金等领域,其核心功能是吸收管道因热胀冷缩、振动或位移产生的应力,保障系统安全运行。然而,在实际应用中,由于设计、材料、安装或环境等因素,波纹管补偿器可能出现多种失效形式,直接影响生产安全和经济效益。本文将系统分析不锈钢波纹管补偿器的典型失效模式,并提出针对性的预防措施,为工程实践提供参考。

一、不锈钢波纹管补偿器的典型失效模式

1.疲劳失效

疲劳破坏是波纹管补偿器最常见的失效形式,约占所有失效案例的60%以上。在交变应力作用下,波纹管表面易萌生微裂纹并逐渐扩展,最终导致穿透性破裂。例如某化工厂的蒸汽管道补偿器,因频繁启停导致年循环次数超10万次,仅运行2年即出现多处疲劳裂纹。疲劳失效通常表现为波纹管波谷处出现横向或环向裂纹,严重时伴随介质泄漏。

2.腐蚀失效

根据介质特性不同,腐蚀可分为以下几种类型:

-点蚀与缝隙腐蚀:氯离子环境下(如沿海电厂),奥氏体不锈钢波纹管易发生点蚀,某炼油厂曾因循环水中氯离子超标(>200ppm),导致补偿器3个月内出现密集蚀坑。

-应力腐蚀开裂(SCC):在高温高压含硫环境中(如石油裂解装置),波纹管可能发生脆性断裂。某天然气管道补偿器因H₂S含量超标(>50ppm)引发应力腐蚀,裂纹沿晶界扩展速度达1mm/月。

-电化学腐蚀:异种金属连接时(如碳钢法兰配不锈钢波纹管),若未采取绝缘措施,将加速电偶腐蚀。某海水淡化项目曾因此导致波纹管壁厚减薄率达0.5mm/年。

3.失稳变形

包括平面失稳(波纹管整体翘曲)和柱状失稳(局部凹陷)。某热力管网因安装时未按设计要求预拉伸,运行时轴向压缩量超限30%,导致波纹管发生"象足"变形。此类失效多与设计压力、位移补偿量计算偏差或安装不当有关。

4.焊接缺陷引发的失效

波纹管与端管的环焊缝若存在未焊透、夹渣等缺陷,在交变载荷下易成为裂纹源。某液化天然气接收站曾因焊缝气孔率超标(>5%),在低温(-196℃)工况下发生脆性断裂。

5.材料劣化失效

长期高温(>450℃)环境下,不锈钢中的碳化物析出会导致材料脆化;中子辐照环境(如核电站)可能引起晶格损伤。某电厂主蒸汽管道补偿器运行8年后,冲击韧性从初始的150J降至40J。

二、失效原因的多维度分析

1.设计因素

-补偿量计算未考虑多方向复合位移

-安全系数取值过低(如仅取1.5倍工作压力)

-波形参数(波高/波距比)不合理导致局部应力集中

2.材料选择不当

-304不锈钢用于高氯离子环境

-未根据介质特性选用耐蚀合金(如Inconel625)

-板材轧制方向与波纹管受力方向不匹配

3.制造工艺缺陷

-液压成型时壁厚减薄率不均(>15%)

-热处理制度不完善(如固溶处理温度偏低)

-表面处理粗糙度Ra>3.2μm加速腐蚀

4.安装与维护问题

-导向支架设置不当导致附加弯矩

-冷紧量不足或过量(偏差>10%)

-未定期检查波纹管表面状态

三、预防措施与优化建议

1.设计阶段防控

-采用有限元分析(FEA)进行多工况模拟,重点校核波峰/波谷应力集中系数(建议≤3.0)

-对于腐蚀环境,设计腐蚀裕量≥2mm,或采用双层结构(外层防护+内层承压)

-引入"损伤容限设计"理念,预设泄漏检测通道

2.材料优化选择

-高氯环境优先选用254SMO超级奥氏体不锈钢(PREN≥40)

-酸性介质考虑哈氏合金C-276(耐H₂S性能优异)

-高温工况选用Incoloy800H(持久强度达100MPa/600℃)

3.制造工艺控制

-实施严格的成型工艺评定(如每50件做爆破试验)

-采用激光焊接替代TIG焊,将焊缝气孔率控制在<1%

-增加表面喷丸处理(强度0.2-0.4C),提高疲劳寿命30%以上

4.安装与运维关键点

-安装时使用专用定位夹具,确保同轴度偏差<1‰DN

-建立"健康档案",记录初始冷紧量、位移变化等参数

-应用声发射技术(AE)进行在线监测,裂纹扩展速率预警值设为0.1mm/千小时

5.创新技术应用

-智能补偿器:集成光纤传感器实时监测应变分布

-自修复涂层:微胶囊化缓蚀剂在裂纹处自动释放

-增材制造:通过3D打印实现梯度材料结构

四、典型工程案例分析

某沿海石化企业重整装置管道系统,原使用304不锈钢补偿器平均寿命仅18个月。经失效分析后采取以下改进措施:

1.材料升级为AL-6XN(PREN=45)

2.增加外部保护套(PTFE衬里)

3.安装时预拉伸量精确控制至±1mm

改造后运行5年未出现失效,投资回报率达300%。

五、标准化与全生命周期管理建议

建议建立涵盖选型-设计-制造-安装-运维的全流程标准体系:

-选型阶段执行GB/T12777-2019《金属波纹管膨胀节通用技术条件》

-制造过程参照ASMEBPVCSectionVIIIDiv.1

-运维阶段采用API570《管道检验规范》

同时建议开发基于大数据的寿命预测模型,整合材料性能退化数据、工况历史记录等参数,实现精准剩余寿命评估。

通过系统分析失效机理并实施针对性预防措施,可将热力管道补偿器的可靠性提升至99.9%以上。未来随着新材料、智能监测技术的发展,补偿器寿命与安全性将实现新的突破。工程实践中需坚持"预防为主、检测为辅、修复及时"的原则,构建完整的失效防控体系。

相关新闻

- 从选材到测试:不锈钢波纹管补偿器的质量控··· 2025-05-13

- 不锈钢波纹管补偿器的抗震性能与安全设计 2025-05-13

- 非金属柔性补偿器在环保工程中的应用价值 2025-05-13

- 非金属柔性补偿器的材料选择与性能优化 2025-05-13

- 热力管道补偿器常见故障及解决方案 2025-05-13

- 如何延长热力管道补偿器的使用寿命? 2025-05-13

- 定制化不锈钢波纹管补偿器:满足特殊工况需··· 2025-05-12

- 不锈钢波纹管补偿器的市场现状与发展趋势 2025-05-12

- 非金属柔性补偿器如何解决管道热胀冷缩问题··· 2025-05-12

- 非金属柔性补偿器的创新设计与未来发展趋势 2025-05-12

- 热力管道补偿器在石化行业中的特殊应用 2025-05-12

- 热力管道补偿器设计规范与标准解读 2025-05-12

QQ:562457614

QQ:562457614