河南衡茂管道设备有限公司

联系人:张经理

联系手机:132 1314 7258

联系邮箱:562457614@qq.com

地址:河南省巩义市西村镇管道工业区

从选材到测试:不锈钢波纹管补偿器的质量控制

新闻栏目:常见问题 发布时间:2025-05-13 09:03:04 浏览人气:2 新闻来源:http://www.hnhmgd.com/

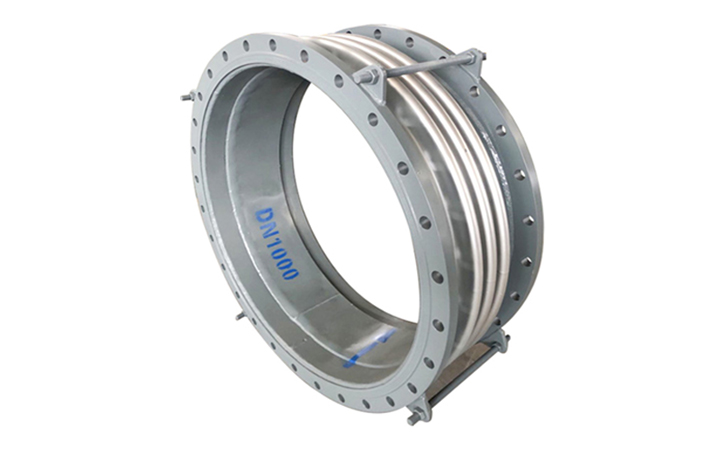

不锈钢波纹管补偿器作为现代工业管道系统中的关键部件,其质量直接关系到整个系统的安全性和稳定性。从选材到测试,每一个环节都需要严格把控,以确保产品能够满足各种复杂工况的需求。本文将详细探讨不锈钢波纹管补偿器的质量控制流程,从材料选择、制造工艺到性能测试,全面解析如何确保产品质量。

一、选材:质量控制的基石

不锈钢波纹管补偿器的选材是质量控制的第一步,也是最关键的一环。材料的选择直接决定了产品的耐腐蚀性、耐高温性以及机械性能。目前,常用的不锈钢材料包括304、316L、321等,每种材料都有其独特的性能和应用场景。

1.304不锈钢:作为一种通用型不锈钢,304具有良好的耐腐蚀性和成型性,适用于大多数普通工况。但其在高温环境下的抗氧化性能相对较弱,因此在高温工况下需要谨慎选择。

2.316L不锈钢:由于添加了钼元素,316L的耐腐蚀性显著优于304,尤其是在氯离子环境中表现更为出色。因此,316L常用于化工、海洋等腐蚀性较强的场合。

3.321不锈钢:添加了钛元素,321不锈钢在高温环境下具有更好的稳定性和抗晶间腐蚀能力,适用于高温蒸汽管道等工况。

除了材料的选择,原材料的质量控制同样重要。供应商需要提供完整的材质证明文件,包括化学成分分析报告、力学性能测试报告等。同时,材料入库前还需进行严格的复检,确保其符合相关标准要求。

二、制造工艺:精细化的生产流程

不锈钢波纹管补偿器的制造工艺复杂,涉及下料、成型、焊接、热处理等多个环节。每一个环节都需要严格的质量控制,以确保产品的最终性能。

1.下料与成型:波纹管的成型通常采用液压成型或机械成型工艺。成型过程中,需要严格控制波纹的几何尺寸和壁厚均匀性。波纹的形状和尺寸直接影响补偿器的柔性和疲劳寿命,因此成型模具的设计和制造精度至关重要。

2.焊接工艺:不锈钢波纹管的焊接通常采用氩弧焊或激光焊等先进工艺。焊接过程中需确保焊缝无气孔、夹渣等缺陷,同时控制热影响区的大小,以避免材料性能的退化。焊接完成后,还需进行无损检测(如X射线或超声波检测),确保焊缝质量。

3.热处理:对于某些特殊工况,波纹管可能需要进行固溶处理或稳定化热处理,以消除残余应力并提高材料的耐腐蚀性和高温性能。热处理工艺的参数(如温度、时间)需根据材料类型和产品要求精确控制。

三、性能测试:验证产品质量的关键

不锈钢波纹管补偿器的性能测试是质量控制的最后一道防线,通过一系列严格的测试,可以验证产品是否满足设计要求和实际工况需求。

1.压力测试:压力测试是检验波纹管承压能力的重要手段。测试时,需将波纹管加压至设计压力的1.5倍,并保持一定时间,观察是否有泄漏或变形。压力测试通常分为静态压力测试和动态压力测试,后者更能模拟实际工况下的交变载荷。

2.疲劳寿命测试:波纹管补偿器在管道系统中通常需要承受反复的位移和振动,因此疲劳寿命是衡量其性能的重要指标。疲劳测试通过模拟实际工况下的循环载荷,测试波纹管在失效前的循环次数。高质量的波纹管应能承受数万次甚至数十万次的循环而不失效。

3.泄漏测试:泄漏测试通常采用氦质谱检漏或气泡法,确保波纹管在最大工作压力下无泄漏。对于高要求的应用场景(如核电站或化工管道),泄漏率需控制在极低范围内。

4.耐腐蚀测试:根据实际工况,波纹管可能需要进行盐雾试验、晶间腐蚀试验等,以验证其耐腐蚀性能。特别是在化工或海洋环境中,耐腐蚀性能直接关系到产品的使用寿命。

四、质量控制体系的建立

除了上述具体的质量控制措施,建立完善的质量管理体系同样重要。企业应遵循ISO9001等国际标准,从原材料采购到成品出厂,全程实施质量控制。同时,引入先进的质量检测设备和技术(如三维扫描、电子显微镜等),提升检测的准确性和效率。

此外,质量追溯体系的建立也不容忽视。通过记录每一批原材料的生产信息、每一道工序的工艺参数以及每一件产品的测试数据,可以在出现质量问题时迅速定位原因并采取改进措施。

五、案例分析:质量控制的实际应用

以某化工企业的不锈钢波纹管补偿器为例,该企业通过严格的选材和制造工艺控制,成功解决了高温高压工况下的泄漏问题。具体措施包括:

1.选用316L不锈钢材料,并通过化学成分分析和力学性能测试确保材料质量。

2.采用激光焊接工艺,确保焊缝质量,并通过X射线检测验证。

3.进行动态压力测试和疲劳寿命测试,模拟实际工况下的交变载荷。

4.建立完整的质量追溯体系,记录每一道工序的工艺参数和测试数据。

通过这些措施,该企业生产的不锈钢波纹管补偿器在苛刻的工况下表现出色,使用寿命显著延长。

六、未来发展趋势

随着工业技术的进步,不锈钢波纹管补偿器的质量控制将朝着智能化、自动化的方向发展。例如,通过引入人工智能和大数据分析技术,可以实现生产过程中的实时监控和缺陷预警,进一步提升产品质量的稳定性和一致性。同时,新材料的研发(如高性能合金)也将为波纹管补偿器的应用开辟更广阔的空间。

结语

热力管道补偿器的质量控制是一个系统工程,涉及选材、制造、测试等多个环节。只有通过严格的质量控制措施和完善的管理体系,才能确保产品在各种复杂工况下的可靠性和耐久性。未来,随着技术的不断创新,质量控制的手段和方法也将不断升级,为工业管道系统的安全运行提供更加坚实的保障。

相关新闻

- 从选材到测试:不锈钢波纹管补偿器的质量控··· 2025-05-13

- 不锈钢波纹管补偿器的抗震性能与安全设计 2025-05-13

- 非金属柔性补偿器在环保工程中的应用价值 2025-05-13

- 非金属柔性补偿器的材料选择与性能优化 2025-05-13

- 热力管道补偿器常见故障及解决方案 2025-05-13

- 如何延长热力管道补偿器的使用寿命? 2025-05-13

- 定制化不锈钢波纹管补偿器:满足特殊工况需··· 2025-05-12

- 不锈钢波纹管补偿器的市场现状与发展趋势 2025-05-12

- 非金属柔性补偿器如何解决管道热胀冷缩问题··· 2025-05-12

- 非金属柔性补偿器的创新设计与未来发展趋势 2025-05-12

- 热力管道补偿器在石化行业中的特殊应用 2025-05-12

- 热力管道补偿器设计规范与标准解读 2025-05-12

QQ:562457614

QQ:562457614