河南衡茂管道设备有限公司

联系人:张经理

联系手机:132 1314 7258

联系邮箱:562457614@qq.com

地址:河南省巩义市西村镇管道工业区

非金属柔性补偿器在核电领域的特殊要求与安全标准解读

新闻栏目:行业新闻 发布时间:2025-05-02 08:18:59 浏览人气:3 新闻来源:http://www.hnhmgd.com/

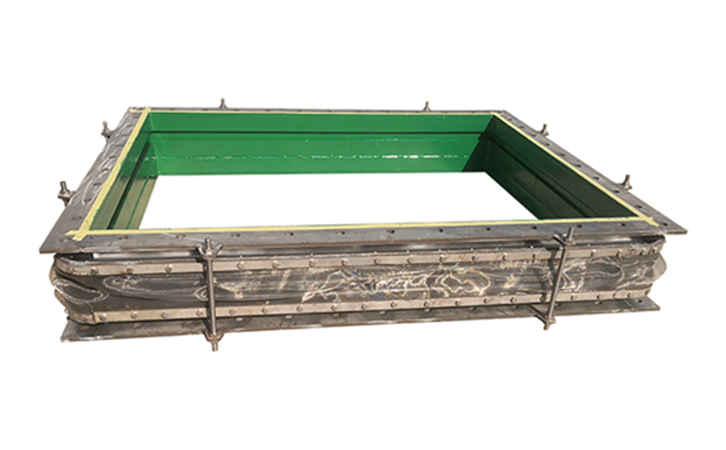

非金属柔性补偿器作为现代工业管道系统中的关键部件,在核电领域扮演着至关重要的角色。核电行业对设备的安全性、可靠性和耐久性要求极高,这决定了非金属柔性补偿器在该领域必须满足一系列特殊的技术标准和安全规范。本文将深入探讨核电用非金属柔性补偿器的特殊技术要求、材料选择、结构设计、性能测试以及国内外相关安全标准体系,为行业从业者提供全面的技术参考。

一、核电环境对非金属补偿器的特殊要求

核电厂的运行环境具有高温、高压、高辐射等显著特点,这对非金属柔性补偿器提出了极为严苛的性能要求。首先,在耐温性能方面,核电站一回路系统的工作温度可达300℃以上,要求补偿器材料必须保持稳定的物理化学性质。与常规工业领域不同,核电用补偿器还需承受周期性温度波动带来的热疲劳效应,这要求材料具备优异的抗老化性能。其次,在耐压能力上,核电站管道系统的工作压力通常在15MPa以上,补偿器必须确保在长期高压下不发生泄漏或结构失效。更为关键的是,核电环境中的高能辐射会加速材料降解,普通橡胶材料在强辐射下易发生硬化、脆化,因此必须采用特殊配方的氟橡胶或硅橡胶等耐辐射材料。

此外,核电用非金属补偿器还需具备独特的抗震性能。核电站作为重要基础设施,其设备必须满足严格的抗震设计要求。补偿器需要在设计基准地震(DBE)和超设计基准地震(SSE)条件下保持结构完整性,防止因管道位移过大而导致系统失效。这种动态性能要求远高于常规工业应用,通常需要通过特殊的波纹结构设计和多层加强措施来实现。

二、材料选择与技术创新

核电用非金属柔性补偿器的核心材料体系经历了长期的技术演进。早期产品主要采用石棉纤维增强橡胶,但随着对核安全要求的提高和石棉材料的禁用,现代产品已普遍采用多层复合技术。典型的结构包括:内衬层采用PTFE(聚四氟乙烯)薄膜,提供优异的耐腐蚀性和低摩擦系数;中间加强层使用高强度的芳纶纤维或玻璃纤维织物,承受系统压力;外层则采用特殊配方的氟橡胶或硅橡胶,提供环境密封和辐射防护。

在材料研发方面,最新的技术突破包括:纳米改性橡胶材料,通过添加纳米级填料显著提升材料的耐温性和抗辐射性能;自修复弹性体材料,可在微观损伤发生时自动修复,延长使用寿命;以及智能传感复合材料,集成光纤传感器实时监测补偿器的应变状态。这些创新材料使非金属补偿器在核电极端环境下具有更长的服役寿命和更高的可靠性。

值得注意的是,所有用于核电的非金属材料都必须通过严格的辐照老化测试。国际原子能机构(IAEA)要求材料在累计吸收剂量达到10MGy(百万戈瑞)后仍能保持至少60%的原始性能。这相当于核电站40年设计寿命内的总辐射剂量,对材料配方提出了极高要求。

三、结构设计与性能优化

核电用非金属柔性补偿器的结构设计必须兼顾柔性补偿能力和系统安全性。与常规设计相比,核电专用补偿器通常采用多重安全冗余设计。典型的优化措施包括:增加波纹数量以提高轴向补偿能力;设置多层加强环防止径向变形过大;采用特殊的法兰连接结构确保密封可靠性;以及增加防爆约束装置防止压力异常时的灾难性失效。

在位移吸收能力方面,核电补偿器需要满足三种基本变形模式:轴向压缩/拉伸通常要求达到±50mm;横向位移能力需达到±30mm;而角向偏转能力则应达到±5°。这些性能参数需要通过精密的有限元分析(FEA)进行验证,确保在各种载荷组合工况下都不会发生失稳或局部应力集中。

针对核电站的特殊需求,一些先进设计还整合了故障安全(Fail-Safe)机制。例如,采用双唇密封结构,在主密封失效时备用密封能自动启用;设置泄漏检测通道,可早期发现内部损伤;以及采用模块化设计,便于在停堆期间进行局部更换而不影响整体系统。

四、国内外安全标准体系解析

核电用非金属柔性补偿器的安全标准体系极为复杂,涉及材料、设计、制造、测试等多个环节。国际上主要遵循美国机械工程师学会(ASME)的核级设备规范,特别是ASMEIII卷NB分卷对核1级设备的要求,以及ASMEB31.1对动力管道系统的规定。这些标准对设计寿命、抗震性能、泄漏率等关键指标都有明确规定,例如要求补偿器在正常工况下的泄漏率不得超过1×10^-5cc/sec/cm²。

欧洲则普遍采用RCC-M标准(法国压水堆核岛机械设备设计和建造规则),其对非金属材料的辐照老化测试要求更为严格。标准规定材料试样在模拟辐照环境(高温高压加γ射线辐照)下进行加速老化试验,累计剂量相当于电站设计寿命的1.5倍,测试后材料的拉伸强度和伸长率保持率必须满足最低要求。

我国在引进消化国际标准的基础上,建立了自己的核电设备标准体系。国家核安全局发布的《核电厂非金属材料应用技术规定》(HAD102/17)对非金属补偿器的材料选择、性能测试和质量控制提出了详细要求。GB/T35974-2018《核电厂用非金属柔性补偿器通用技术要求》则是专门针对此类产品的国家标准,规定了设计寿命不低于40年、抗震类别为1A级等核心指标。

五、制造工艺与质量控制

核电用非金属柔性补偿器的制造过程必须遵循核质保大纲(QA)的要求,实施全过程质量控制。从原材料入厂开始,每批材料都需要进行化学成分分析和物理性能测试,特别是对可能影响耐辐射性能的添加剂含量有严格限制。制造过程中的关键工序包括:模具预处理确保尺寸精度;分层铺设控制纤维方向;硫化成型精确控制温度压力曲线;以及最终的气密性测试。

不同于常规产品,核电用补偿器还需要进行破坏性抽样测试。每生产20台产品至少要抽取1台进行全性能测试,包括爆破压力试验(达到设计压力的5倍)、极端温度循环试验(-40℃至300℃循环100次)以及模拟辐照老化试验。所有测试数据必须完整记录并保存至电站退役。

在出厂检验方面,除了常规的外观检查、尺寸测量外,还必须进行氦质谱检漏测试,确保泄漏率低于标准限值。每台产品都需附带完整的材料证书、工艺记录和测试报告,实现全生命周期的质量追溯。

六、应用案例与经验反馈

在第三代核电技术AP1000和EPR机组中,非金属柔性补偿器被广泛应用于主蒸汽系统、辅助给水系统和安全壳贯穿件等关键部位。我国自主设计的"华龙一号"机组更是创新性地将补偿器应用于反应堆压力容器顶盖排气系统,解决了高温高压条件下的管道热位移难题。

从全球核电站的运行经验来看,非金属补偿器的主要失效模式包括:辐照导致的密封材料硬化、热循环引起的波纹根部疲劳裂纹、以及意外机械损伤。针对这些问题,行业最佳实践包括:定期进行状态监测(如红外热成像检测内部缺陷);建立严格的更换周期(通常不超过10年);以及在设计阶段充分考虑可维护性,设置检修空间和快速拆卸结构。

日本福岛核事故后,国际核能界加强了对极端事故工况下设备性能的研究。现代核电用非金属补偿器需要验证在超设计基准事故(如全厂断电伴随冷却剂流失)条件下的维持功能能力,这推动了新型耐高温材料的研发和应用。

七、未来发展趋势

随着核能技术向第四代高温气冷堆、快堆等先进堆型发展,非金属柔性补偿器面临更严峻的技术挑战。工作温度可能提升至600℃以上,冷却剂介质也从水转向氦气、液态金属等特殊介质。这要求材料体系进行根本性创新,如开发陶瓷基复合材料或金属-非金属混合结构。

数字化和智能化是另一重要发展方向。通过嵌入光纤传感器或RFID标签,未来补偿器可实现实时健康监测和剩余寿命预测。结合数字孪生技术,可在虚拟空间中模拟各种运行工况下的性能变化,为预防性维护提供科学依据。

在可持续发展方面,可回收利用的非金属材料和环保型制造工艺将成为研发重点。同时,模块化设计将进一步提升产品的可维护性和更换便捷性,降低核电站全寿命周期的运维成本。

综上所述,核电用非金属柔性补偿器作为保障核安全的重要设备,其技术发展始终与核能行业的进步紧密相连。只有持续创新材料体系、优化结构设计、完善标准规范,才能满足未来核电站更高安全性、更长寿命和更好经济性的综合需求。

相关新闻

- 从选材到安装:不锈钢波纹管补偿器全生命周··· 2025-05-02

- 石化领域必备!不锈钢波纹管补偿器的耐腐蚀··· 2025-05-02

- 环保型非金属柔性补偿器:绿色管道配件的市··· 2025-05-02

- 非金属柔性补偿器在核电领域的特殊要求与安··· 2025-05-02

- 如何延长热力管道补偿器的使用寿命? 2025-05-02

- 热力管道补偿器的节能效果与经济性分析 2025-05-02

- 2025年不锈钢波纹管补偿器行业发展趋势··· 2025-05-01

- 管道热胀冷缩难题的解决方案:不锈钢波纹管··· 2025-05-01

- 管道减震降噪利器:非金属柔性补偿器的工程··· 2025-05-01

- 高温高压环境下非金属柔性补偿器的材料选择··· 2025-05-01

- 热力管道补偿器的设计标准与规范解读 2025-05-01

- 热力管道补偿器的失效原因及预防措施 2025-05-01

QQ客服:562457614

QQ客服:562457614